カット野菜のメリットMERIT

-

1.人件費の削減

-

2.作業工程の安定化

-

3.歩留まりが見える

-

4.厨房内水光熱費等の削除

-

5.原価率の安定化

-

6.県産・国内産野菜の使用

-

7.徹底した衛生管理

-

8.「メディカット商品」の提供

-

9.労働災害の減少

-

10.消費期限について

-

1.人件費の削減

-

2.作業工程の安定化

-

3.歩留まりが見える

-

4.厨房内水光熱費等の削除

-

5.原価率の安定化

カット野菜サンプルSAMPLE

じゃがいも

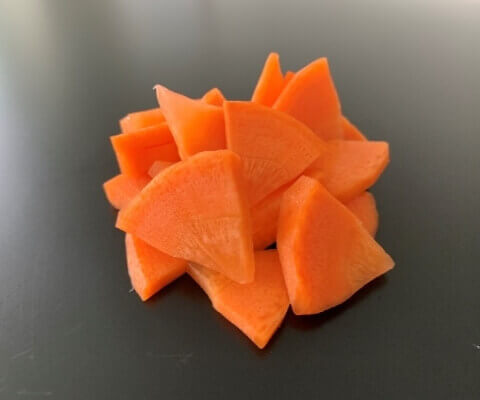

にんじん

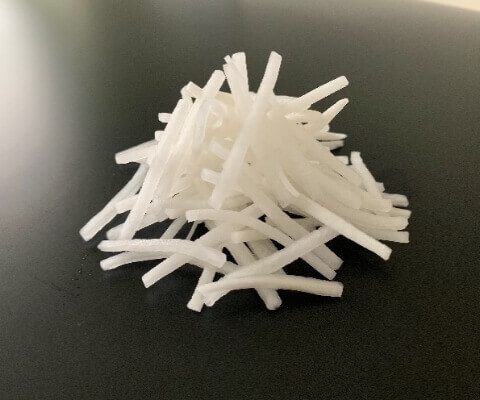

大根

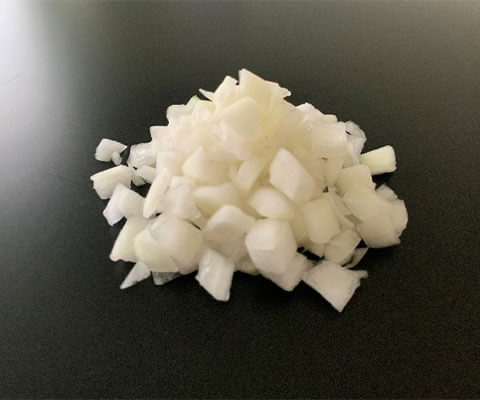

たまねぎ

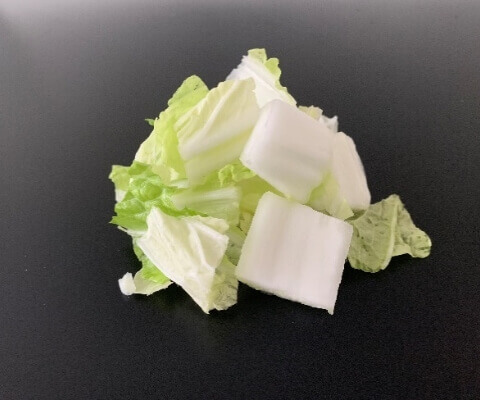

白菜

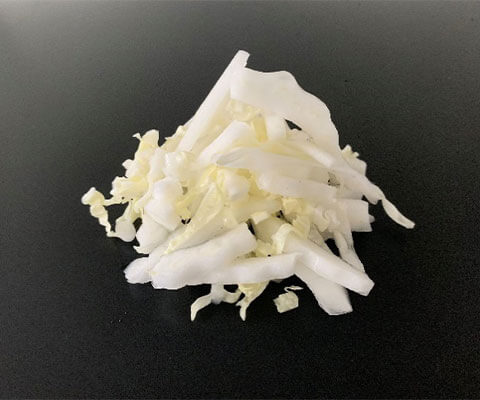

きゃべつ

ねぎ

きのこ

じゃがいも

にんじん

大根

たまねぎ

作業工程PROCESS

1

原材料入荷

県内外青果業者からの冷蔵仕入れを行い入荷時には、原材料となる野菜の状態確認を行い、品質基準内であるかをチェックします。

基準外の原材料については、カット処理を行わず、そのまま廃棄処分にします。

2

下処理

下処理段階では、カット野菜規格に合わせて原材料の皮むき等の下処理を行います。

この時点でダンボール持ち込み禁止、留め具などの金属類除去など原料以外に可能性のある異物混入防止策を行なっております。

さらに、原材料の殺菌洗浄を行い、汚れや付着菌などの除去作業を行います。

3

カット加工

殺菌洗浄された原材料を指定のサイズにカットします。

この工程では、専用機械や手切りにてカット作業を行い、品質規格を目視・計量・ゲージで確認します。

4

洗浄・殺菌

5℃真水洗浄→5℃次亜塩素酸ソーダ水殺菌→5度真水洗浄→高速脱水、上記4工程を既定の時間行うことで、安全なカット野菜製造を行います。

5

検品

異物混入が無いかを検品する最終ラインで目視検品を確実に行います。

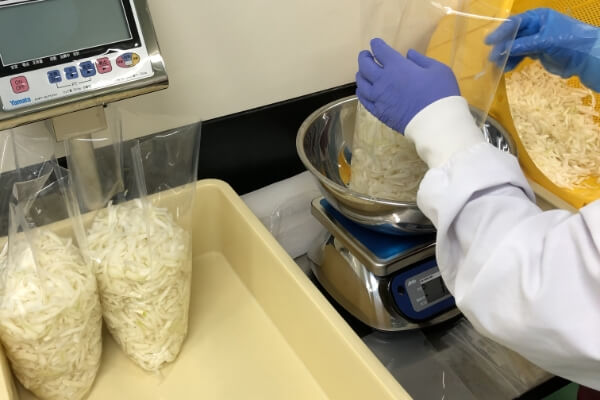

6

計量

検品後、慎重に計量を行います。

7

包装

それぞれの野菜の性質に合わせた真空圧力で真空包装します。

8

金属検査

金属探知機で葉物などの間に隠れている金属片の検査を行います。

9

検品・出荷・配送

出荷まで冷蔵庫で7℃の状態で保存し、冷蔵車で低温状態を保ち配送します。

一定の温度を保持することで菌の増殖を予防し、安全で安心していただけるカット野菜をお客様のもとへお届け致します。

ISO 22000CERTIFICATION

ISO22000は、国際標準化機構が規定する食品の安全管理に特化した、食品安全マネジメントシステムです。

HACCP原則である7原則・12手順に加え、ISO9001で用いるPDCA(Plan-Do-Check-Act)サイクルを導入し、継続的改善を通じて有効性を高め、1年毎の外部維持審査を受ける事で、常に安全な食品を提供できるシステムを構築していくことが可能となります。

クックエール事業部では、製造過程での衛生基準をクリアするだけでなく、原材料の調達からお客様に届けるまで、安心・安全を第一に、食品安全マネジメントシステムを適切に運用する事で、高品質で安全な製品の提供に努めて参ります。